精密測定用高精度スタイラス

レニショーでは、高精度スタイラスを幅広くご用意しております。産業計測テクノロジーにおけるスタイラスのクオリティとアクセサリの重要性、そしてレニショーが提供できるサポート内容について紹介します。

レニショーの高精度スタイラス

レニショー三次元測定機、工作機械用プローブ、スキャニングプローブ、Equator™ ゲージングシステム用スタイラス

精度を支え続けた 50 年の実績

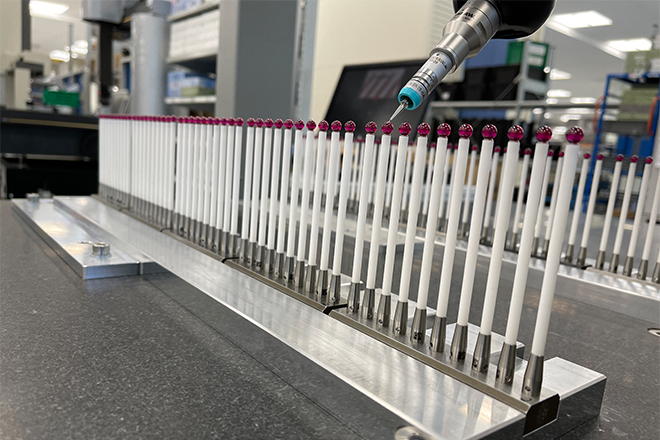

レニショーのプローブ計測システムが最適なパフォーマンスを発揮するために欠かせないのが高精度スタイラスです。レニショーの標準品のラインナップは 500 種類にのぼり、リクエストベースでのカスタム品も対応しております。また、あまりない用途でのスタイラスの設計や使用方法について、サポートも提供しております。

ZEISS 製プローブや FARO® 製プローブ用にもスタイラスをご用意します。詳細については、高精度スタイラスのページをご覧ください。

レニショーでは、レニショー製三次元測定機、工作機械用プローブ、スキャニングプローブ、Equator™ ゲージングシステムなどで使用できるスタイラスを幅広くご用意しています。また、他社製のセンサー用のスタイラスもご用意可能です。

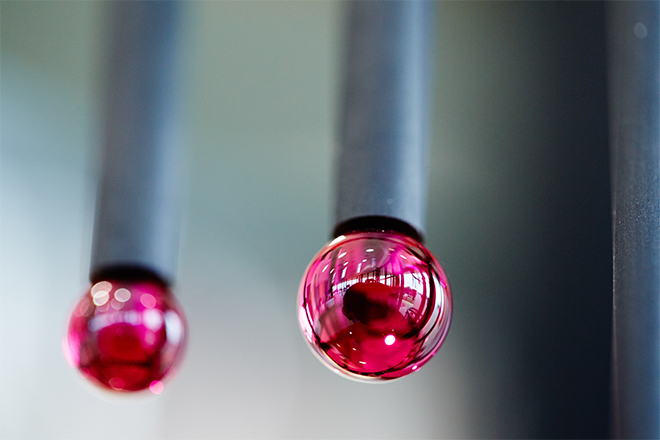

高速スキャニング計測の需要が高まる中、それに応えるためにレニショーが開発したのが OPTiMUM™ ダイヤモンドコートスタイラスです。スタイラス球がダイヤモンドでコーティングされており、真円度が劣化せず、またパーツスキャニング時に凝着も起きず摩耗耐性が向上している製品です。

自動車製造のソリューションパートナー

自動車コンポーネントの量産で大きな役割を果たしているのが、生産中に行う繰り返し再現性の高い検査や品質チェックです。

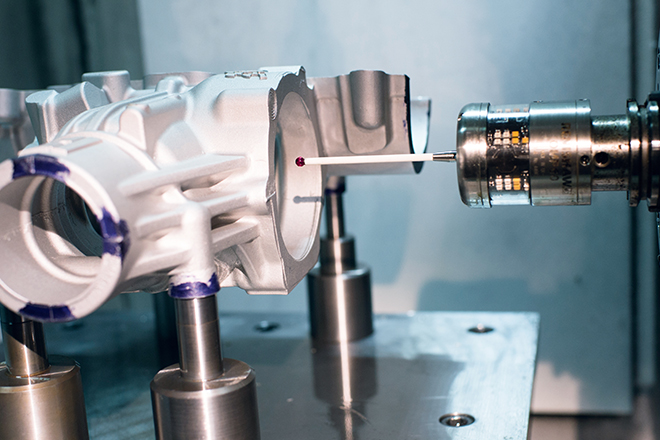

プローブのスタイラスはプロセスにおいてごく小さな存在に映るかもしれませんが、コンポーネントに実際に触れ、プローブ機構が信号を出力して、計測値取得のきっかけとしての機能を果たすのがスタイラスであり、計測において極めて重要な部品と言えます。

レニショーは、プローブの適切な用途などについても検討を重ねています。スタイラスは、計測対象の形状や材質を考慮して選定する必要があります。さらに、使用するプローブ計測システムについても考慮することが大切です。材質や寸法、剛性、真球度といったスタイラスの特性によって、計測のパフォーマンスやシステムのメンテナンス面が大きく異なってくる可能性があります。

レニショーが提供できるメリット

スタイラスのクオリティとアクセサリは産業計測機器を大きく左右する要素です。レニショーのスタイラスには、以下のような特徴があります。

- 標準品で 500 種類を超える充実したラインナップと 15,000 件のカスタム品の実績。

- 超高精度な先端球。標準でグレード 5 (真球度 0.13 ミクロン)、特別品でグレード 3 (真球度 0.08 ミクロン)。

- 多様な材質を組合せ可。

- また、あまりない用途でのスタイラスの設計や使用方法について、サポートも提供しております。アプリケーションのセットアップ、プローブ計測についてのアドバイス、材料の選定についてもご相談ください。

- 36 か国に存在するオフィスから成るネットワークでサポートします。

- 世界各地に用意した在庫で、短納期対応。

- オンラインストアでも注文可能。

オンラインストアでは、各種標準品スタイラスをご用意しております。

お探しのものが見つからない場合は、カスタムスタイラスリクエストフォームからリクエストをお願いします。

スタイラスとは

スタイラスとは、計測システムを構成する要素のひとつで、計測対象と接触しプローブの機構を変位させます。生成された信号によって、計測値が取得されます。

ワークと結びつくまさに最初のものがスタイラスです。そのため、接触ポイントで高い精度を発揮できる必要があります。

使用するスタイラスのタイプと寸法は計測したい対象によってかわりますが、計測対象に関わらず、軸はできるだけ剛性を高くし、先端球の真球度もできるだけ高くしておく必要があります。

精度に対するスタイラスの重要性

計測を行って正確な結果を得られるかどうかは、プローブのスタイラスが計測対象箇所にタッチできるかどうか、そして接触ポイントで精度が維持されるかどうかが大きく関わってきます。

先端球がゆがんでいたり、ずれていたり、取付けが悪かったり、計測中に過度にたわむような設計ミスがあったりすると、計測結果は簡単に悪化していまいます。

レニショーではプローブとスタイラスの設計に関するノウハウを駆使し、三次元測定機や工作機械で使用いただけるスタイラスを幅広くご用意しております。

ZEISS 製プローブおよび FARO®製アーム用レニショースタイラス

レニショーは、ZEISS 製プローブや FARO 製プローブ用のスタイラスやアダプタ、アクセサリを各種ご用意しております。

ZEISS 製プローブ用のスタイラスとして、ストレートやディスク、スターといった各種形状、さらには材質やねじ径も幅広いラインナップから選定いただけます。

FARO 製アーム用スタイラスとしては、各種ねじ径のジルコニア球および超硬ポイントのプローブ、さまざまな測定ニーズに適したアクセサリを取りそろえています。

サービスとサポート

レニショーは昔から、ワールドワイドなセールス/サポートネットワークを拡大しながら 50 年以上にわたって成長してきました。今日では、36 か国にオフィスを構え、世界各地で代理店や販売店を通じてビジネスを展開しています。

世界各地で 100,000 本を超えるスタイラスの在庫が抱え、短納期対応を実現しております。

レニショーは、お客様からカスタマサービスとサポートに関して高い評価をいただいています。技術的なアドバイスが必要な場合や問題が発生した場合など、グローバルなネットワークを通じて対応いたします。

スタイラス使用時のヒント

- レニショースタイラスの正規品を使用すること。

- できるだけ短く、剛性の高いスタイラスを使用すること。

- できるだけ大きな先端球を使用すること。

- 熱の影響を受けやすいコンポーネントを計測する場合は、環境条件も考慮すること。

- プローブメーカーが規定するスタイラスの許容重量を守ること。

- 部品点数をできるだけ少なくすること。

FAQ

レニショースタイラスに関するよくある質問

スタイラスにさまざまな種類があるのはなぜですか。

多種多様な測定要件に対応できるよう、幅広い種類のレニショー製スタイラスをご用意しています。多様な材料のスタイラス球もご用意していおります。詳細については、高精度スタイラスガイドをご覧ください。

レニショースタイラスの正規品かどうかはどう調べればよいですか。

基本的に、ホルダにレニショーロゴが印刷されています。また、ホログラムラベル入りのプラスチックボックスで納品します。測定精度を維持するため、幅広いレニショー製スタイラスの中から最適な製品をお選びください。

レニショースタイラスは RoHS に準拠していますか。

しています。宣言の全文については、こちらをご覧ください。

セールスチームに問合せ

詳細については、最寄りのレニショーオフィスまでお問い合わせください。