アライメントレーザーシステムで完成機のチェック工程の時間短縮

工作機械の精度と信頼性を極限まで高めるには、わずかの狂いもなくアセンブリを行う必要がある。工作機械の量産において最優先すべきは、アライメント確認作業の効率化が挙げられる。Hurco Manufacturing 社は XK10 アライメントレーザーシステムの導入を決めた。精度向上と効率化、その両方が見込めると判断したためだ。

背景

Hurco 社は工作機械の設計にいち早くコンピュータテクノロジーを取り入れ、CNC 機械を世界各地に送り出しているメーカーである。1968 年にインディアナ州 (アメリカ合衆国) で創業し、5 軸機や複合旋盤、立形マシニングセンター、ターニングセンターな多彩な製品を手がけている。

精密工具メーカーや鋳型/金型メーカー、独立系のジョブショップ、短期生産メーカー、工具 OEM など多岐にわたる分野の顧客を世界中に抱え、Hurco、Milltronics、Takumi といった 3 種類のブランドを展開している。

同社製の工作機械の製造と組立てを一手に担っているのが 1999 年に台湾で設立された Hurco Manufacturing 社である。工作機械の精度、安全性そして信頼性を確保するために、品質管理を最優先した製造工程を確立している。

Hurco Manufacturing 社とレニショーのスタッフ

課題

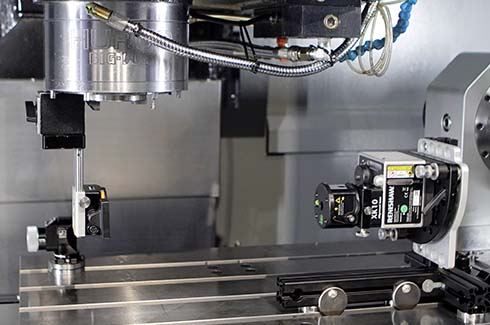

XK10 アライメントレーザーシステムを使うスタッフ

年間の製造台数が 2,000 台を超える中、検査と検証にかかる時間を短縮するために、計測の効率化が切望されていた。工作機械の計測とアライメントは、精度と速度の両方を両立しなければならない工程である。

同社では、従来手法、三次元測定機そして最新の校正装置を組み合わせてアライメント作業を行っていた。レニショー製品としても、XL-80 システム、QC20-W ボールバー、XR20-W が長い間使われていた。

工作機械のコンポーネントはそのサイズと重量ゆえに三次元測定機を使った計測は簡単でなく、従来の計測手法も操作性に難があった。Wang Shun-Chien 氏 (Hurco Manufacturing 社の Vice President) は以下のように語る。「計測やアライメントに三次元測定機を使っていましたが、計測対象のパーツが大きくなると計測が難しくなり、人の手に頼らざるを得ませんでした」

「また直角定規、ダイヤルゲージ、オートコリメータなどの昔ながらの誤差チェックツールも使っていましたが、時間がかかりすぎていましたし、計測結果にぶれがありました」

「例えば大きなパーツの平行度を計ろうと思うと、直角定規とガイドレールが離れている場合には定規に届くようダイヤルゲージを伸ばす必要があり、これでは誤差が大きくなってしまいます」

このような背景から、作業時間をもっと短縮でき、作業者への負荷をもっと軽減でき、そして従来手法の代わりになるアライメントシステムを探すこととなった。

解決策

リサーチとテストを重ね、採用されたのがレニショーの XK10 アライメントレーザーシステムである。直線軸の真直度、直角度、平面度、水平度、そして回転軸の主軸方向や同軸度の評価に活用できる。

XK10 はラウンチユニット、送受信機ユニット、タブレットそしてフィクスチャキットから構成され、システム一式であらゆる CNC 工作機械に対応できるオールインワンシステムである。さらに平行度キットを追加することで平行度の計測も可能になる。

コンパクトでワイヤレス通信、そして柔軟な取付けが可能でさまざまな構成でセットアップができるため、タイプやサイズを問わずあらゆる工作機械の直線軸と回転軸の誤差計測に活用できる。

データの取得と解析、記録には専用のタブレットを使う。計測時に段階的な指示がグラフィックで表示され、また、計測時にリアルタイムで計測値が表示されるため、その情報を参考にしながら作業できる。

オートコリメータは原理として角度値を直線値に変換している。これとは異なり XK10 は直線軸のデータをダイレクトに取得するため、変換による誤差が生じない。また XK10 ならデータの取得中にレーザービームが遮断されても、最初からやり直す必要はない。他のレーザーシステムとの大きな違いである。

XK10 が各サイズの直角定規の代わりになったことで、保管場所と持ち運びの問題も解決しました。XK10 は現場に簡単に持ち込めるため、リアルタイムで高精度な計測が行えます。

Hurco Manufacturing 社 (台湾)

XK10 アライメントレーザーシステム

計測データを収集、解析、記録するための XK10 専用タブレット

結果

XK10 アライメントレーザーシステムを採用したことで、工作機械のアライメント作業にかかる時間が大幅に減った。XK10 は複数回のテストを経て、従来手法の代替になると判断された。

Wang 氏は以下のように述べる。「控えめに言っても、XK10 を導入したことで計測にかかる時間が半分になりました。また、精度という点でも高精度な三次元測定機に匹敵する計測データの取得が可能です」

XK10 は 30m という広範な計測距離を誇り、多くの大型機に対応できる。ガイドレールの平行度計測も、大きな直角定規が不要になり、ダイヤルゲージを伸ばしたことで生じるずれのリスクも回避できるため、難易度が下がった。

Wang 氏はこうも続ける。「特に平行度計測に感心しました。オートコリメータよりも XK10 のセットアップは非常にシンプルで、平行度キットを使うことで、ラウンチユニットからのレーザービームを 90°方向転換できます。収集したデータの解析はシステム側で自動で行われ、平行度が算出されます。これ以上ないほど簡単です」

「XK10 が各種直角定規の代わりになったことで、保管場所と持ち運びの問題も解決しました。XK10 は現場に簡単に持ち込めるため、リアルタイムで高精度な計測が行えます。工作機械のアセンブリ、キャリブレーション、メンテナンスに活用し、各機械の状態をより詳しく把握できるようになったことで、効果的に人員を配置できるようになりました」

「XK10 ではとてもわかりやすいレポートを作成できます。受入検査中に、たくさんの表やグラフから機械の状態を簡単に判断できます。

XK10 によって、ずれの原因が加工作業やパーツの剛性にあるのか、それともアセンブリ工程にあるのかを短時間で見極めることができるようになりました。加工精度に問題があるということなら、機械をチェックし調整を行って対応できます。効率化がほんとうに進みました」

創業開始以来、XL-80 レーザー干渉計、QC20-W ボールバー、XR20-W 回転軸割り出し角度測定装置などほぼすべてのレニショー製キャリブレーション製品が使われている。Wang 氏は最後のこう述べる。「XK10 が加わったことで、計測機器がほんとうに充実しました。工作機械のアセンブリ、キャリブレーション、メンテナンス専用の各機器がそろったのです。機械コンディションをより詳しく把握できるようになり、スタッフの適材適所が実現しました」