QC20 ボールバー

工作機械のパフォーマンスチェックをするための、シンプルで実用的な業界標準

QC20 ボールバーを使ったテストには、パフォーマンスや操作上のメリットが多数あります。

ボールバーシステムを使ったテストでは、CNC 工作機械の位置決め性能を国際規格に沿って短時間で簡単にチェックできます (ISO、ANSI/ASME など)。機械状態のベンチマークや履歴をとることができ、メンテナンスを要する可能性のある問題を短時間で検出できます。同時に、その問題の原因となる不具合の特定も可能です。

QC20 ボールバーを使った工作機械の定期テストには、下記のメリットがあります。

- CNC 機械での初品から良品加工

- 機械停止時間、スクラップ、検査コストの低減

- 機械性能と品質管理規格の適合性の証明

- 正確なデータに基づくメンテナンス計画の導入

加工を開始する前に機械の性能を把握することで、スクラップや機械のダウンタイムを最小限に抑えられます。そのため、製造コストを抑えたまま、高い加工精度を達成できるようになりました。これこそがリーン生産方式です。顧客価値が高まります。

Nemcomed 社 (アメリカ合衆国)

QC20 ボールバーの概要

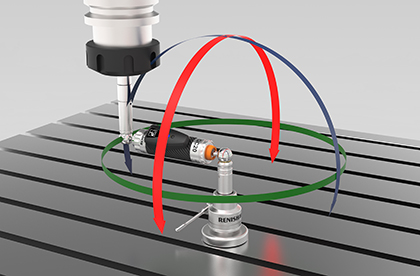

QC20 ボールバーは下記から構成されます。

- QC20 ボールバー (両端に精密球をつけた超高精度テレスコープリニアセンサー)

- 高精度マグネットマウント 2 個 (機械テーブルと機械主軸/主軸ハウジングに固定)

使用時には、本体のボールがマグネットカップに三点支持方式で保持されます。そして、機械がテーブル上のマウント周囲を円形のプログラムパスに従って移動するときの、半径方向の微小な変化がボールバーによって測定されます。

収集したデータは、Ballbar 20 を使って国際規格やレニショー独自の解析レポートに準拠して、総合的な位置決め精度 (真円度、真円度偏差) を算出します。このレポートでは、測定値からさまざまな機械誤差を診断するための独自の数学的解析を使用しています。データはグラフや数値で表示できます。

ボールバーテストの利点

- Bluetooth 通信採用のため、ケーブルに関わる問題が起きません。また、機械ドアを閉じた状態でも操作可能で、システムが破損するリスクも低く抑えられます。

- パーシャルアーク (220°) にも対応で、多種多様なテストを実施できます。

- Z 軸テストの改善 (専用の固定具が不要になります)

- Z 軸ストロークに制限があるテスト (例: マシニングセンターの Z 軸や旋盤の X 軸)

- 1 回のセットアップで 3 種類の平面をテストし、空間解析を実施 (うち 2 種類の平面はパーシャルアークテスト)

- データの高速読取りで、スモールサークルテストや高速送り速度での効率的な解析を実現しています。

- 実施可能テストの拡張、機械誤差を診断するための詳細解析レポートなど、Ballbar 20 の機能を拡張しています。

テストで可能なこと

QC20 ボールバーキットには、長さ 100mm のボールバーと、50mm、150mm、300mm のエクステンションバーが含まれます。ボールバーに各エクステンションバーを組み合わせることで、半径 100mm、150mm、250mm、300mm、400mm、450mm、550mm、600mm のボールバーテストを実施できます。最大で半径 1350mm のテストが実施可能です。

ボールマウントは、センターピボットの軸を通る面で 220°パーシャルアークテストを実施できる設計になっています。そのため、センターピボットを配置しなおさなくても、直交し合う 3 平面でボールバーテストを素早く行えます。なお、半径 150mm を超えるパーシャルアークテストを行うには、カスタムフィクスチャが必要です。

テスト解析の質は、ボールバーキャリブレータで向上します。ボールバーキャリブレータを使うことで、スケール誤差の絶対値の読取りが可能になり、ボールバーの読取り値の正確性を確認する際に役立ちます。

ボールバーテストの結果は、Ballbar 20 の空間解析レポート機能に使用できます。

QC20 ボールバーは Ballbar Trace (既存ユーザーは無償で使用できる時間ベースのソフトウェア) とも使用できます。Ballbar Trace は、5 軸機のボールバーテスト (ISO 10791-6 に準拠) や、静的モニタリングなどさまざまな場面に使用できます。

ユーザーの声

当社ユーザーが QC20 ボールバーをどのように活用しているのか、その実例をご覧ください。

QC20 ボールバーのテストを工作機械のヘルスチェックの一環として導入したことで、製造パーツの品質を確保できるようになりました。それに、精度が出ず使えないと思っていた機械を現場に戻すこともできました。

測定結果の確認や誤差の診断はボールバー用の診断ソフトウェアを使って行っています。データの意味や問題がある場所、その対処方法を機械オペレータがわざわざ考えなくてもよくなったので、加工作業に割ける時間が増えました。

BAE Systems 社 (英国)

ボールバーはほんとに役に立っています。使い始めてから、3 割以上スクラップが減りました。すべて予防的なメンテナンスのおかげです。クオーツは高価な材料です。コストの大半を占めます。コスト削減は、利益アップと競争力アップの両方の意味があります。

機械の分析とレポートの作成、性能と効率別の分類分けにも QC20 ボールバーを使っています。この作業によって、最適な機械に作業を割り振りやすくなったため、全体的な生産効率が上がりました。

Kumkang Quartz 社 (韓国)