精度管理の基本

精度管理の基本では、機械環境の最適化が不可欠な要素です。

Productive Process Pyramid™ の精度管理の基本層の制御では、環境を安定化し、工程を実施する機械の性能を向上します。これらの予防型制御策により、偏差が加工工程に及ぼす影響を低減します。

機械性能の最適化

Productive Process Pyramid の基盤となる精度管理の基本層では、その名前が示すように、高性能の自動化工程を構築するための確固とした基盤を整備します。この層は、工程の偏差をゼロにして、加工を効率的に進められる安定した制御環境を整備することを目的としています。

Productive Process Pyramid の基盤となる精度管理の基本層では、その名前が示すように、高性能の自動化工程を構築するための確固とした基盤を整備します。この層は、工程の偏差をゼロにして、加工を効率的に進められる安定した制御環境を整備することを目的としています。

事前に適用する予防型の制御です。

機械状態の最適化

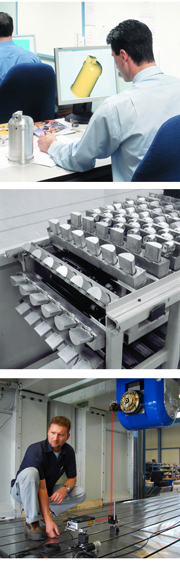

精度に欠ける機械では高精度のパーツを安定して製造できません。そのため、精度管理の基本では機械状態の最適化が不可欠です。機械の性能評価、校正、そして (必要な場合には) 更新を厳密に実施することで、工程に必要な機械性能を確保できます。

- スクラップを生む寸法不良や表面仕上げ不良の最も一般的な理由のひとつとして、工作機械の位置決め誤差があります。

- 工作機械の位置決め誤差は、工作機械内の幾何学誤差、動的誤差、ガタに起因します。

- 新規導入した機械でも、工場の立上げ時と工場での初回使用時の変化によって誤差が発生する可能性があります。

- さらに使用に伴う摩耗、機械の衝突も、徐々に機械性能の低下を引き起こします。

- 機械性能を把握して制御できれば、公差外パーツの原因調査の際、機械ではなく工程の調査に集中できます。

予防型制御

目的に適った機械は安定して良品を生産でき、予期せぬ機械停止回数も少なくなります。つまり、切削加工により多くの時間を充てることができ、メンテナンス要員もトラブル対応に追われるのではなく、事前対策に焦点を合わせることができるようになります。

誤差要因に対処できる診断機能で機械の状態を定期的にチェックすることで、トラブル対応型のメンテナンスを減少し、予防型のメンテナンスに注力できます。

機械能力の把握、メンテナンス、機械性能の制御には、レニショーの XL-80 レーザーシステム、QC20 ボールバー、AxiSet™ Check-Up が不可欠なツールです。

精度管理の基本層における他の制御活動

製造に適した設計: 無駄な設計に労力を費やすのではなく、現在の能力を把握し、ベストプラクティスを追求しながら製品とプロセスを設計するアプローチ。このためには、主に以下の段階を踏みます。

製造に適した設計: 無駄な設計に労力を費やすのではなく、現在の能力を把握し、ベストプラクティスを追求しながら製品とプロセスを設計するアプローチ。このためには、主に以下の段階を踏みます。

- 機械、材料、工具の合理化

- 切削方法と設定の最適化

- 工程性能の特徴の把握

- 実生産能力の設計者/顧客への伝達

プロセスの入力要因を制御するには、工程の FMEA などの手法を使って、加工工程の結果に影響を与えるすべての要因を理解し制御します。具体的には、一貫したカッター形状と工具の製造規格の確認、クランプ力の制御、パートプログラムとビレットの準備確認などを行います。

加工環境の安定化では、事前に排除できない、外部から (ではあるが加工環境に内在) の不適合品の発生源に焦点を当てて取り組みます。具体的には、周囲温度の変化、機械の温度、機械と治具の汚れ具合、工具の寿命管理が挙げられます。ここでは、加工を開始する前に工作機械が最適な状態であることを確認するための運転前チェックリストを用意することが重要です。

プロセス設計もプロセスの結果に大きな影響を及ぼします。生産工程の順序立てに体系的なアプローチを取ることで、プロセスの安定性と自動化を確保できます。具体的には、加工形状のサイズと位置の制御に工具オフセットを活用するための加工戦略の選択、仕上げ面の反りや熱変形を避けるための荒加工と仕上げ加工手順、工程の重要段階への工程フィードバックの統合が挙げられます。

高生産性プロセスパターン

-

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

When machining a component using a CNC machine tool, the quality of the finished part, for example surface finish and adherence to tolerance, is highly dependent on the positioning and contouring performance of the machine. To maintain machine performance, use a telescoping ballbar to conduct a rapid performance check as part of a preventative maintenance regime, before machine performance is compromised.

-

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Productive Process Pattern™ from the foundation layer of the Productive Process Pyramid™. Use a workpiece inspection probe, which is often already fitted to complex machines, together with an AxiSet™ Check-Up system. In just a few minutes, users can identify and report on poor machine rotary axis alignments and, if necessary, alert the machine supplier to carry out further checks and possible error correction.

資料

-

カタログ: パンフレット: 生産効率を向上させるための計測ソリューション

カタログ: パンフレット: 生産効率を向上させるための計測ソリューション

プロセス制御のエキスパート企業が、貴社の生産工程のパフォーマンス変革をお手伝いします

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.

-

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Introduction to the Productive Process Patterns™ - solutions for intelligent process control within manufacturing