アルミ製インベストメント鋳型の CNC 加工時間、8 割短縮を達成

油田分野で苦戦していた LeanWerks 社 (ユタ州、Ogden) が、事業基盤の強化を目的として他業界 (航空機や自動車) への進出を模索し始めたのは数年前にさかのぼる。さらに同時期、今現在では AS9100C 認証を取得している下請け工場も、参入する分野で直面するであろう加工に対応するために、既存の加工能力の改良に着手した。

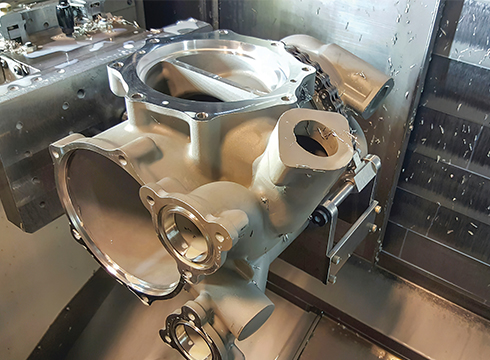

LeanWerks 社は、1 回のセットアップでインベストメント鋳型パーツの 5 面を複合加工機で加工するために、切削工具、ワーク固定、プローブ計測を組み合わせてプロセスを作り上げた(写真提供: LeanWerks 社)

LeanWerks 社の共同創業者であり社長の Reid Leland 氏が、ある案件を例としてあげる。ジェットエンジンの燃料フィルタハウジングに使われるアルミ製インベストメント鋳型だ。LeanWerks 社が携わる以前は、LeanWerks 社自身の顧客である航空機産業の鋳造工場がこの案件を抱えていた。しかしその工場では、内部の加工プロセスが遅いこと、つまり生産速度が遅いことが原因で 1 年近い納期遅れの問題を起こしていた。結果、同工場の顧客 (ハウジング取付け先のジェットエンジンの OEM) の我慢は限界に近付いており、この遅れによって生じたバックログによって他の顧客の期待も裏切る状況にあった。このような背景から、加工に割ける内部リソースの負荷を軽減するために、同工場は LeanWerks 社にこの鋳型パーツの加工を打診するに至った。

インベストメント鋳造は、他の鋳造方法よりも複雑な構造を高い寸法精度で製造できることが特徴だ。そのためパーツ製造に用いられることも多いが、高精度なアセンブリに正確に組み込んで動作させるには、鋳造後に切削加工する必要がある。

だが鋳造が終わったばかりのパーツに見られるばらつきや、そういったパーツを固定する際の煩雑さから、この手の加工を敬遠する現場も多い。

例えばこの燃料フィルタハウジングの場合、深穴のミーリング、中ぐり、面加工、穴あけ、ねじきり、内径溝加工、3D 外形加工といった複数の加工を行う必要がある。LeanWerks 社では当初、この加工をこなすには複数の機械で多段取りする必要があると考えていた。だが検討を重ねる中で、この加工手順がベストではないという結論に達した。加工対象の基準出しが複雑なうえに厳しい公差で位置決めする必要があり、複数回もセットアップしていてはその位置決め公差を満たせそうになかったからだ。

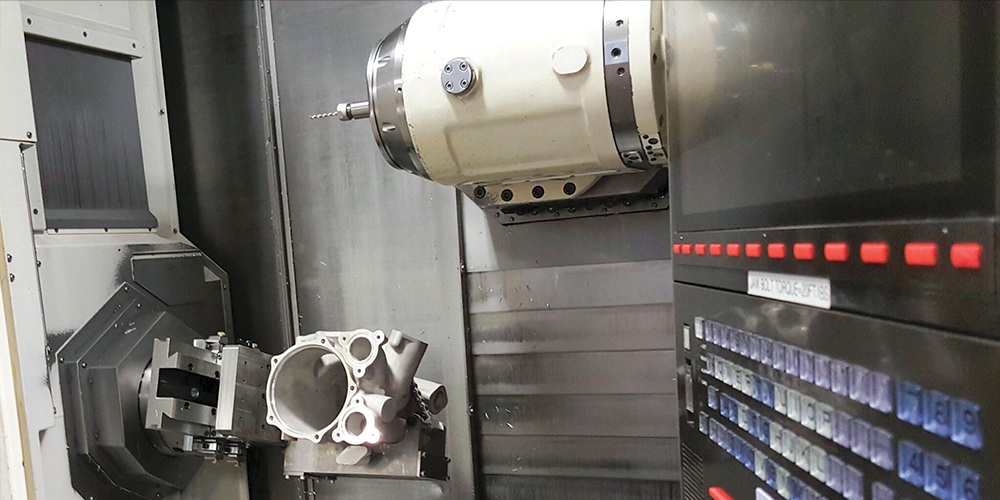

そこで LeanWerks 社は、Mazak 社製複合加工機 INTEGREX i200S にすべての加工を集約することを考えた。同機は、LeanWerks 社の下請け工場で、水圧破砕やコイルドチュービングといったオイル/ガス分野での高圧ポンプ作業に用いられるプラグバルブインサートの生産に主に使われていた。このインサートはテーパー形状になっている。INTEGREX なら、その外径のテーパー加工の旋削とパーツ内部にある交差軸方向の流れ穴のミーリング加工の両方を行えるため、このインサートの製造にはうってつけだったからだ。さらに、穴にはめ込む O リングのミーリング加工にも使用されていた。穴の表面を円錐状に加工するには、5 軸動作が欠かせない。

INTEGREX での燃料フィルタハウジングの加工では、旋削加工は不要なジョブではあったが、多くの課題に直面したという。例えば、航空機用の A356.0 鋳造アルミはシリカの含有量が多く、切削工具での加工が容易ではない。

さらに、パーツの全面 (底面内側の取付け部も) は角度のついた複合的な形状になっており、厚みがない部分は加工中に振動の影響を受けやすい。加えて、データム構造が複雑なため、大きく離れた形状同士の位置公差で 0.25mm、近めに配置された形状の寸法公差で 0.01mm、位置公差で 0.05mm というように厳しい公差が要求される。

1 回のセットアップでこのインベストメント鋳型パーツの 5 面を INTEGREX で効率的に加工するために LeanWerks 社が実施した準備は、大きく 3 段階に分かれる。まず、パーツの 5 面を加工できる固定治具の設計に着手した。この設計で肝になるのがクレードル部分だ。クレードルは鋳型パーツの本体をつかみつつ、クレードルのレッグの間とその周囲の形状へのアクセスを確保できるものである必要があった。クレードルへの鋳型パーツの固定という点では、チェーンとプーリーをクレードルのレッグの間に取り付けた。これによりクランプ力の均一化が図れた。

INTEGREX では Y 軸が短く、すべての形状にアクセスできなかったため、治具に Setco 社製のダブテールスライドを搭載した。このスライドがあることで、鋳型パーツを固定しなおさなくてもクレードルごと鋳型パーツをアクセスしやすい場所にスライドして配置できるようになった。また、クレードルは、剛性を確保するためにスチール製のベースプレートにダウエルピンと溶接で固定してある。ベースプレートがダブテールスライドのサドルに、スライドベースが機械の既存の三爪チャックのマスタージョーに取り付けられる。

ワークのサイズの関係上、Y 軸の移動距離が足りず主軸が加工箇所のすべてにはアクセスできない。これに対処するために、LeanWerks 社はダブテールスライドを付けた治具を開発。治具に固定したパーツをスライドして配置し直せるようになった。配置し直したパーツの位置は、プローブ計測を行うことで把握する。

そして次が、タッチトリガー式プローブシステムの導入だ。鋳造したてのパーツは個々の形状が若干異なることから、さらには Y 軸の問題を解消するために導入したスライド式治具によってパーツの位置が変わることからも、タッチプローブによる計測が不可欠だった。プローブ計測を行うようになったことで、ずらした後のパーツの位置を正確に把握できるようになった。さらに、実際のパーツの位置に応じた最適な工具パスを算出することも可能になった。

プローブとしては、標準的な長さのプローブだけでなく、パーツの奥深くにタッチするために延長したプローブも必要と考えられていた。だが INTEGREX にはプローブ計測用のチャンネルが 1 系統しかなかったため、LeanWerks 社は、同機にレニショーの RMI-Q 無線受信機を組み込み、メインコントロールパネルには 2 個目のプローブ信号を処理するためのプログラマブルコントローラ (PLC) カードを取り付けることで対処した。スタイラス長としては短いほうが 25mm、長いほうが 200mm のエクステンション + 50mm。どちらもプローブの本体としては RMP60 を採用した。

プローブ計測用のルーチンはレニショー製のソフトウェア Inspection Plus で作成し、作成したコードは加工プログラムに適宜追加した。初期プローブ計測ルーチンでは、ハウジング内側底面のポートとハウジング前面の開口部をタッチ計測し、パーツの中心軸を求める。そして他にも初期プローブ計測ルーチンで、正面付近の小ポートを計測してパーツの回転方向を出したり、メインのサイドフランジの内壁を計測してパーツの Z 軸位置を出したり、ということも行う。初期プローブ計測ルーチンによる真位置の算出中に検出したずれは、Mazak 社のワーク位置誤差補正 (WPEC) ソフトウェアモジュールによって主軸の割出し動作時にパーツと一緒に動いて相殺される。初期プローブ計測ルーチンが完了すると、追加でプローブ計測を行い、関連形状や加工後の表面の位置の確認が行われる。

最後に、最新の切削工具テクノロジーが導入された。この鋳型パーツとアルミ製研摩材には深穴加工をする必要があったことがその理由だ。このジョブでは、Rego-Fix 社の powRgrip 工具保持システムが採用されている。powRgrip は焼きばめの代替となる、機械的な締まりばめのシステムだ。工具ホルダ、高精度コレットそしてコンパクトな卓上型油圧式クランプユニットから構成される。クランプユニットがコレットと工具をホルダに挿入する役割を担う。Rego-Fix 社によれば、振れを 0.0001in に抑えつつ高いクランプ力を発揮できる。このシステムは高い剛性を発揮することから、工具寿命の延長と加工精度の向上にも一役買う。

今回のこの鋳型パーツは、すくい角がプラス方向に大きい工具を使って、高速で浅く加工する必要がある。その点を考慮し、Garr Alumistar 社製のエンドミルと、表面を高度に研磨した、すくい角の大きい、未コーティング処理のインサートをつけた小型正面フライスが採用された。

また、LeanWerks 社はプリセッターで工具を事前機外計測している。このプリセッターでは工具の外部計測が可能だ。さらに、外部計測よりも重要なことだが、切れ刃の検査、成形工具の形状確認、振れ計測がスムーズに行えるようになるため、工具の使用可否チェックやトラブルシューティングにも役に立っている。

ターニングポイント

このインベストメント鋳型パーツ加工ジョブのために LeanWerks 社が考案したプロセスでは、10 時間かかっていたパーツ 1 個あたりの加工時間が、2 時間以下で収まるようになった。これを機に同下請け工場では、他業種に参入する中で、既存設備の能力を同様の形で拡張できないか、他にも検討を続けている。

雑誌 Production Machining (productionmachining.com) に掲載の内容。Copyright 2021, Gardner Business Media, Inc., 6915 Valley Avenue, Cincinnati, Ohio.