アライメントレーザー、1.5 倍の効率化に寄与

特注工作機械の製造で成功を収めるには、細部への注意深さと効率の高さが求められる。組立て作業においては、誤差を短時間かつ正確に検出して補正する必要があり、同時に、労働コストも極限まで低く抑える必要がある。顧客からの引合いが増え続ける中 Dawn Machinery 社は、従来の直角定規とダイヤルインジケータを使った測定から、レニショーの XK10 アライメントレーザーシステムによる測定への切替えに踏み切った。

背景

XL-80 レーザー干渉計システムによる動的精度チェックの様子 (対象: Dawn Machinery 社製工作機械)

Dawn Machinery 社は、彰化県 (台湾) に拠点を構える、高精度工作機械のオーダーメイド製造に特化した企業で、立形汎用研削盤、旋盤、ミーリング機をメインに展開している。

機械設計、製造、配電/制御ソフトウェア開発を数十年の間インハウスでこなしてきた同社は、顧客からの要望がどんなに厳しいものであっても対応している。

数多くの工作機械メーカーが、機械のアライメントチェックに旧来式技術、すなわち直角定規やダイヤルインジケータ、オートコリメータを採用しているが、Dawn Machinery 社も例外ではない。

同社はまた、動的精度の検査は、レニショーの XL-80 レーザー干渉計システムを使う外注先に委託している。携帯性、使いやすさそして詳細なレポート生成機能といったレーザー技術のメリットを理解しているからだ。

課題

オーダーメイド工作機械の設計、製造、検査、納品には、一般的には 3~6 か月かかる。多数のメーカーがしのぎを削る台湾の工作機械市場では、製造効率が最も重要だ。

Dawn Machinery 社で General Manager を務める Hsu-Hsing Hsu 氏は以下のように述べる。「量産機と比べると、オーダーメイド機には独特な製造手順と管理手順が求められます。同時に、コストの管理も一層厳格に行う必要があります。

市場におけるオーダーメイド機への引合いの増加を日々感じています。高精度な工作機械を効率よく、そして納期に遅れることなく届けることが、我々にとっての重要な課題です」

従来の直角定規とダイヤルインジケータを使った測定は、工作機械の組立て工程における大きなボトルネックであると、かねてから認識されていた。加えて、精度上の限界もある。

Hsu 氏は以下のように続ける。「直角定規のセットアップには非常に時間がかかることがあります。巨大なものもあり、運ぶのに複数人が必要なときや持ち上げるのにガントリクレーンが必要なときもあります。それに、サイズがばらばらのたくさんの直角定規を保管するのには広いスペースが必要です。オーダーメイド機械のメーカーにとって、シンプルにコスト面で負担です。

また、ハイスペックな工作機械の場合、究極的には工作機械の誤差を 1µm 以内にコントロールする必要があります。ですが、直角定規の平均精度は 2µm~3µm で、これでは使用に耐えません。高精度なものはコストがかかりますし、特に 2m を超えるとめったにみつかりません」

長い軸を有する機械のテストも、Dawn Machinery 社が抱える課題のひとつだった。長くなるにつれ誤差が大きくなり、長いほど十分な大きさの直角定規を用意することが難しく、また取扱いと保管面でも課題になっていた。

XK10 システムは持運びもセットアップも簡単です。それに実際の測定についても、表示ユニットからの指示に従うだけで完遂できます。全体的に見て、推定ですが、工作機械検査の 50%以上の効率化が図れています

Dawn Machinery 社 (台湾)

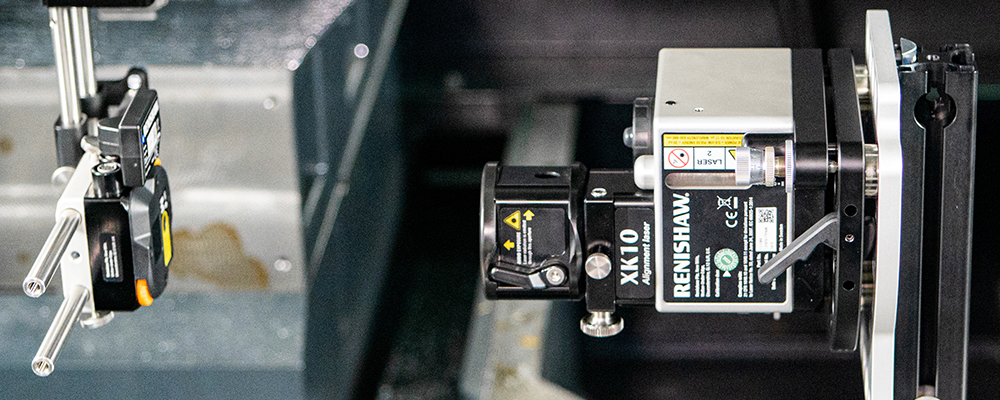

XK10 アライメントレーザーシステムによる直角度測定

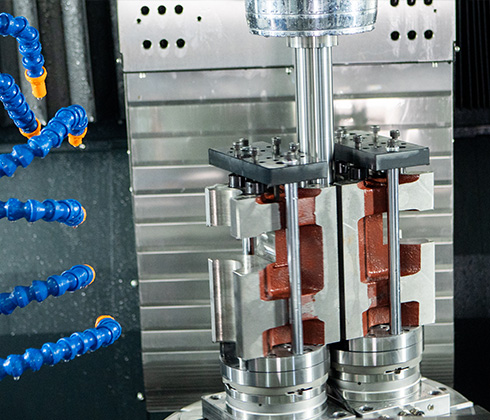

Dawn Machinery 社の立形円柱型研削盤

解決策:

Dawn Machinery 社が製造効率化と精度確保のための選んだのが、レニショーの XK10 アライメントレーザーシステムだ。直角定規とダイヤルインジケータという旧来手法の代わりとして導入した。

XK10 は、工作機械の直線軸および回転軸の幾何誤差の測定を目的して開発されたシステムだ。ラウンチユニット、送受信ユニット、汎用フィクスチャキット、そしてリアルタイムに誤差を確認するためのポータブル表示ユニットから構成され、各システム構成品はすべてバッテリ駆動で、通信をワイヤレスで行う。

あらゆるタイプ、あらゆるサイズの工作機械の誤差を測定可能で、最大測定長は 30 m に及ぶ。

直線軸の真直度、直角度、平面度そして平坦度といった幾何誤差が測定可能であり、平行度キットを追加することで平行度も測定できる。また回転軸では、真直度や同軸度、主軸方向の測定ができる。

XK10 の表示ユニット (通称「タブレット」) は、ノート PC よりも手軽に使用できるユニットで、このユニットを使って測定データの収集、分析そして保存を行う。測定時に段階的な指示をわかりやすいグラフィックで表示し、また、測定の都度リアルタイムで測定値を表示するため、その情報を参考にしながらオペレータが作業できる。

XK10 フィクスチャキットを使った柔軟なセットアップ

結果

アライメントレーザーシステムを導入したことで、オーダーメイド機械製造の効率化が達成でき、増加する引合いを逃すことなく取り込むことができた。同時に、工作機械の検査精度も大きく改善された。

Hsu 氏は以下のように説明する。「XK10 システムは持運びもセットアップも簡単です。それに実際の測定についても、表示ユニットからの指示に従うだけで完遂できます。すでに相当な期間使用していますが、非常に安定したパフォーマンスを発揮しています。全体的に見て、推定ですが、工作機械検査の 50%以上の効率化が図れています」

大型工作機械の測定誤差という長年の課題も、XK10 アライメントレーザーを導入したことによって解決した、と Hsu 氏は語る。

「最大測定長 30m の XK10 なら、長い軸を持つ機械の検査において我々が抱えていた課題も、1 台で解決できました。どの大きさの直角定規がいいのか、などと気にかける必要がなくなったので、軸の長い機械でも今後自信をもって生産にあたることができるようになりますし、人件費の大幅な圧縮にも効果が見込めます」

Hsu 氏は、同社の効率化と精度改善に重要な役割を果たしたものが他にもある、との認識を持っている。それは、固定治具と測定結果レポートだ。

「当社の受注はそのほぼすべてがオーダーメイドです。そのため、検査対象機械の機械構造も多岐にわたります。この点で、XK10 のフィクスチャキットは非常に有効です。治具を組み合わせて、どんな状況でもシステムの取付けが可能です。

それに、表示ユニットは非常に使いやすいソフトウェアを実装しています。データ取得は簡単に行えますし、読みやすくてわかりやすいレポートを出力できます。実際に稼働してから発生していたであろう加工ミス・ワーク誤差を製造段階でつぶしこめるため、自信をもって製品を送り出せます」

なお最近の状況としては、Dawn Machinery 社は、5 軸マシニングセンターのテスト用に、レニショーの XL-80 レーザー干渉計システムと XR20-W 回転軸割り出し角度測定装置を自社向けに購入しようと検討している。