航空機製造をアシストするボールバー診断

定期点検や定期メンテナンスを怠ると、CNC 工作機械は時間の経過とともに位置決め精度を低下していき、誤差が発生するようになります。品質と生産性の最適化に必要な工作機械診断データを取得するワイヤレスボールバーシステムは、複雑で高価値な航空機部品加工を手がける BAE Systems 社からの信頼を勝ち取っています。

背景

近代の航空機の機体部品の製造には精密性と整合性が要求されます。航空機本体の寿命期待値に対応する部品の寿命期待値だけでなく、製造品質と信頼性が金属および複合材加工工程における最重要な懸念事項です。

世界的な軍需、航空宇宙、安全保障会社である BAE Systems 社は、双発エンジン、カナードデルタ翼マルチロール戦闘機、ユーロファイタータイフーンに使用される重要な機体部品を生産しています。ユーロファイタータイフーンは機動性が非常に高く、2003 年の運用開始以来世界各国の空軍に採用されています。

BAE Systems 社はイギリスのブラックバーン近郊のサムルズベリーエアロドロームに最新鋭の生産設備を構え、そこで 80 台を超える CNC 工作機械でユーロファイタータイフーンなどの航空機用の様々な高価値、短期間部品を生産しています。

5 軸工作機械の性能と製造能力を維持して、生産品の品質を一定に保ち、材料廃棄を最低限に抑え、さらに製造効率を最大限に高めることが BAE Systems 社の生産ラインスタッフの重要な役割です。

そのためには、定期的な CNC 工作機械の点検とキャリブレーションが欠かせません。その目的のために、BAE Systems 社はレニショー製 QC10 ボールバー工作機械診断システムを使用しており、そこからさらなる柔軟性と使いやすさを求めて第二世代のワイヤレスシステムを使用するに至っています。

QC20-W ボールバーシステム

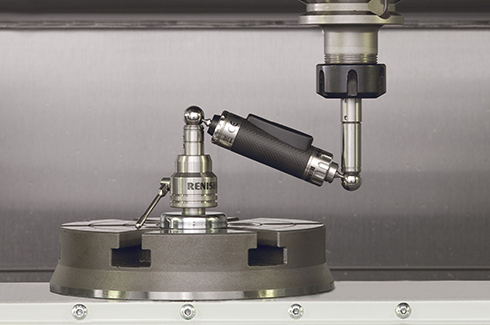

CNC 工作機械の位置決め性能が完璧であれば、その工作機械のいずれか 2 軸の組み合わせの円弧補間が、プログラム上の円弧パスと正確に一致します。QC20-W ワイヤレスボールバーを使うと、実際のパスとプログラム上のパスを比較して誤差の有無を算出できます。

高精度リニアトランスデューサ内蔵の QC20-W は、工作機械テーブルに取り付けた精密マグネットカップと、工作機械主軸に取り付けた精密マグネットカップの間に設置し、CNC 工作機械がプログラムされた円形パスをたどる際の、径方向の微細なばらつきを計測します。

QC20-W 内部で信号処理が行われ、ワイヤレスで PC に送信し、収集したデータを基に国際規格に準拠した位置精度の総合的な性能(真円度および真円度偏差)やレニショー独自基準の解析レポートが算出されます。

また、QC20-W の計測データは数値とグラフの両方で表示され、工作機械の誤差診断をさらに効率化します。ボールバーキットには、様々な CNC 工作機械の診断テストに対応できるよう、50mm、150mm および 300mm の 3 種類のエクステンションバーが付属します。

レニショーのボールバー診断のおかげで、眠っていた CNC 工作機械が生き返り、工場の生産性の向上や品質保証遵守の確保から BAE Systems 社はメリットを受けています。

BAE Systems 社(イギリス)

課題

種類や、仕様、仕事量、負荷サイクルにかかわらず、最高品質の CNC 工作機械であっても、メンテナンスを怠ると時間の経過に伴って位置決め精度が低下し、誤差が発生する可能性があります。通常の使用に伴う摩耗、衝突により生じた損傷、不適切な据付、基礎に発生する振動の影響や周囲温度すべてが悪影響を与えます。

部品加工後に工作機械にある問題を特定していては、コストが非常にかさむ場合があります。BAE Systems 社が生産する機体の場合、その部品のほとんどがチタン製です。チタンは、軽量で高強度、かつ高温や腐食に対する高い耐性を有する高価値な金属ですが、年々乏しくなっており、最大 1 年分のストックを確保しておく必要に迫られています。

高価値の材料をスクラップしたことで生じるコストだけでなく、工作機械のエラーで生じるロス時間も回収することが困難です。

複雑なチタン製の航空機部品 1 つの製造には、通常で 40 時間かかり、何度もスクラップにしていると機械の生産性に深刻な影響がでます。

BAE Systems 社の製造エンジニアたちは、現場のスタッフが使っていて徐々に製品の精度が落ちていると感じていた工作機械に特に関心を向けていました。仕様外の製品の生産が増えるにつれ、その工作機械での生産は少なくなり、その分他の機械に生産量が回されていきました。

このような課題に対し、CNC 工作機械の性能を定期的にチェックする必要があり、品質目標や生産性目標を達成するための最重要事項は工作機械の位置決め精度を維持していくことと言えます。

解決策

CNC 工作機械の定期性能診断の補助用に、BAE Systems 社は以前から QC10 ボールバーシステムを使用して具体的な工作機械の性能エラーを特定していました。

その後、第二世代のワイヤレスボールバーである QC20-W を採用した際に、敷地全体にある 60 台の CNC 工作機械に対して週に 1 度、月に 1 度および年に 1 度の決まった頻度での予防保全プログラムを実施し始めました。

QC20-W で取得した全工作機械についての診断データトレンドを詳細に解析することで、BAE Systems 社は、全機械の性能を即時チェックする基準となる、稼働を継続してよいか停止すべきなのかのベンチマークを設けるにいたりました。CNC 工作機械の位置決め精度に 30µm を超える真円度誤差がある場合に、即時調査することにしていました。

工作機械のオペレーターがしっかりと QC20-W を使いこなして工作機械の診断を効率的に行えれば、工作機械の製造能力をほぼ低下させることなく、製造工程と製造工程の間で診断を完了できました。

CNC 工作機械に対して最適なボールバーの割合もまた確立されました。年に 1 度のキャリブレーションチェックのために使用できなくなることや、工場中で同時に行われる複数のボールバーチェックを加味すると、15 台に 1 個のボールバーという割合が適切となりました。

BAE Systems 社は、QC20-W ボールバーを多種多様な工作機械に使用することで獲得した知識と経験を基に、かつては事実上ラインから排除していたような問題のある工作機械をより詳細に調査できるようになりました。

ボールバー診断により 200μm の XY 真円度誤差が検出され、ボールバー診断ソフトウェアによって、この大きな不具合は大きなバックラッシュの原因になるサーボのミスマッチであると判断されました。このサーボのミスマッチは、BAE Systems 社のメンテナンスエンジニアがボールバーを診断ツールとして使って各種調整から得られた改善結果を数値化し X 軸のドライブパラメータを最適化したことで排除されました。

サーボのミスマッチが排除されたところでも依然として大きなエラーが残っており、このエラーは既存の計測方法とボールバーを用いて再度診断し、X 軸のボールネジの摩耗であると判断されました。ボールネジを修理し、バックラッシュ補正を再設定すると、工作機械は 30μm という XY 真円度要件を満たすことができるようになり、不具合なく稼働できるようになりました。

「工作機械のヘルスチェック時にボールバーによるチェックを欠かさずに行うようにしたことで、製品の適格性を常に維持できるようになりましたし、以前では生産不可とみなしていた工作機械をフル稼働可能な状態に戻すことができるようになりました。

また、ボールバー診断ソフトウェアを使って計測結果や診断誤差を自動解析することで、機械オペレーターが、取得したデータが何を意味しているか、問題はどこにあるのか、そしてその対処方法を自身で原則から考える必要がなくなりました。おかげで、生産に費やす時間を大幅に節約できています。」(BAE Systems 社の Specialist Manufacturing Engineer の Jim Walsh 氏)

結果

QC20-W ワイヤレスボールバーを専用の工作機械予防保全プログラムに組み込んだことで、BAE Systems 社は高価値、短期間部品の加工に伴う数多くの課題の 1 つに総合的に対処できるようになりました。

機能豊富なボールバー診断のおかげで、BAE Systems 社の材料廃棄は削減し、生産性を拡大するためのすでにして先見的な取り組みは再度活気を帯びています。CNC 工作機械に見られるエラーの根本的な原因は、大きな問題となる前に的確に特定されるようになっており、実際に起こるのを待つ必要はなくなっています。

BAE Systems 社での工作機械のエラー診断は、非常に短い時間で完了するようになっています。冗長かつ費用もかかる調査や修理の結果発生する、許容できない工作機械のダウンタイムは劇的に減少しており、技術的な知見やテクニカルサポートという点で工作機械メーカー以外でも貢献できるようになっています。レニショーのボールバー診断のおかげで、眠っていた CNC 工作機械が生き返り、工場の生産性の向上や品質保証遵守の確保から BAE Systems 社はメリットを受けています。