航空機エンジンの部品メーカーMeyer Tool、プログラム制御対応の Equator™ ゲージでハードゲージのコストを削減

設備全体で 1 ~ 2 万ドル相当のハードゲージを 100 以上使用する Meyer Tool では、Equator に大幅なコスト削減を期待しています。

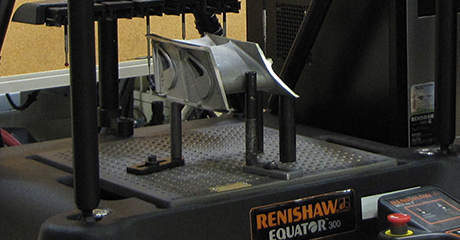

米国オハイオ州シンシナティに拠点を置く航空機エンジンの部品メーカー、Meyer Tool では、レニショーの新製品であるプログラム制御対応の比較ゲージ、Equator システムの使用を開始して以来、多くのハードゲージで早くもコスト削減効果を得ています。Meyer Tool は、インプロセス寸法測定のために、毎年高額なツールの設計、製作、メンテナンスを行っています。本格稼働前のトライアルでは、新しい作業セルで使用する高額な 4 台以上のハードゲージを、1 台のレニショー Equator ゲージ で置き換えることができました。

「ハードゲージの設計、製作、メンテナンスには 1 台につき 2 万ドル近く必要になる上、設計変更の場合には、既存ゲージの再構成や校正に 3 千ドル~ 1 万ドルの費用が必要となります。このようなカスタムゲージの使用状況を考えると、今後、更に大きな効果が期待できます。」と同社の品質マネージャー、ビュー・イーストン氏は語っています。

ハードゲージのコスト削減

同社はインプロセス寸法測定のために、油圧デジタルプローブを使用した作業セルベースのポイント間コンタクトゲージを主に活用しています。加工セルのハードゲージは超高速フィードバックとなっているのですが、非常に高額で、ゲージのフレームの設計/製作に 6 千ドル、さらにプローブ 1 台に 500 ドルかかる上、検証調査やメンテナンスも必要になるとイーストン氏は語ります。「ノズルを製作する場合、6 ~ 10 ヶの治具と各治具に 6 ~ 20 ヶのプローブが必要になります。さらに部品の形状や公差を変更する場合は、ゲージを変更して検証する手間がかかります。」

本格稼働前のトライアルを提案され、レニショーの Equator 比較ゲージを目にした時、イーストン氏と SPC マネージャーのブリッジ・ノーラン氏はすぐにその可能性を認識したといいます。「レニショーシステムの導入にあたり、部品を提供しました。その後、レニショーでその部品の測定を行ったところ、自社の三次元測定機(CMM)の結果と一致する結果が得られました」とノーラン氏は説明します。ノーラン氏のグループは、同社のゲージ、治具、計器のセットアップ、メンテナンス、プログラミングを担当しています。

繰り返し精度の高い比較ゲージ

Equator システムは、変わった外観を持つものの、専用ゲージングシステムを使用する人にとってはおなじみの比較方式のマスタリングと測定を採用しています。Equator システムでは、形状の寸法がわかっているマスター部品を使用してシステムを基準設定し、その後のすべての測定をこの基準値と比較します。Equator システムのキーとなるのは、パラレル方式の三点支持機構からなる非常に優れた繰り返し精度と革新的な計測メカニズムです。

このメカニズムはシンプルであるため、非常に高速な移動が可能となり、更に優れた信頼性と繰り返し精度を有します。システム構成は、レニショーのタッチ・スキャニングプローブ、スタイラス、スタイラスチェンジラック、MODUS™ Equator プログラミングソフトウェアからなります。コストの面では、Meyer Tool の作業セルに使われる 3 台から 5 台のハードゲージを、わずか1台の Equator で置き換えることができます。さらに、Equator は数秒で部品交換ができるため、複数の部品に使用できるだけでなく、プログラムの変更も簡単に実行することができます。

リーン生産セルでの活用

Equator システムは現在、Meyer Tool の工場のリーン生産セルに使用されています。このシステムは Meyer Tool の Orion SPC システムに統合されており、作業者は使い慣れたシステムを用いることができるためレーニング時間も非常に短くて済みます。作業者は、Orion が Equator の MODUS ソフトウェアと通信して得た寸法データや SPC チャートなどで結果を確認することで、CNC の判断を行うことができます。「作業者は変数データを確認し、現在の部品と最近の測定値を比較することができるため、単なる合格/不合格以上の判断ができます」とノーラン氏。パーツの公差は ±0.001 ~ ±0.003 インチで、測定時間は部品によっても異なりますが、通常は 2 ~ 6 分と、セルのタクトタイムを下回っているため、加工と容易にペースに合わせることができます。

「我が社では、2 種類のエンジンプログラムで 10 種類の部品を測定しており、Equator のために複数の治具タイルをセットアップ・校正しています」とノーラン氏。「校正を極力、減らすために、1 つのタイルでできるだけ多くの測定ができるようにしています。現在は 3 種類の作業を 1 つのタイルに統合しています。GD&T 位置度、ノッチ、穴径、形状、振れなどをポイントで測定していますが、SP25M スキャニングプローブを使用して測定しています。スタイラスチェンジラックには、4 種類以上のスタイラス(多くの場合スタースタイラスを含む)を使用しており、変更するたびに基準設定する必要がないため非常に便利です」とノーラン氏はコメントしています。

トレーサブルな測定結果

Meyer Tool では、CMM で校正したマスター部品を用いて、Equator の測定値と CMM の測定値とを関連付けています。「ソフトウェアは CMM から取得した値を設計値に対し自動的に補正するので、マスター部品を用いて 部品が公差内にあるかを検証することができます。ここでは設計値からの許容公差の 10 パーセント以内であることをチェックする必要があります」とノーラン氏。部品を交換するたびにマスター設定を再度行うのではなく、Meyer Tool では工場の温度変化を補正するために 3 時間ごとにマスター設定を実施しています。

Equator システムはマスター部品と基準設定を記憶しているため、3 時間の枠内であれば、部品を何度変更しても、マスター設定を行う必要がありません

Meyer Tool (米国)

品質志向の Meyer Tool

Meyer Tool は、航空機の OEM 向けにジェットエンジンの高温部部品を製造する米国の代表的製造会社です。シンシナティ本部(シンシナティでは 10 本の指に入る大手民間雇用主)は、新しい部品の製造を専門に手がけており、他の工場では OEM のための修理とオーバーホールを行っています。材質としては、主に超合金、ニッケル、コバルトクロム合金をベースとする部品を扱っています。

500 台近い高速 EDM ドリルを擁する Meyer Tool は、EDM をベースとする製造会社の中で北米最大の企業です。同社は 3 台の EDM 機の他に、45 台の切削ステーション、300 台以上のコンベンショナル Ram EDM、および CNC 3 軸機と 5 軸機を使用しています。同社の EDM は、一日に 175 万回以上の穴あけを行っています。軍用の高圧ブレードでは、数百万の穴の中に 1 つでも不完全なものがあると障害につながるため、Meyer Tool は品質に関して非常に敏感に取り組んでいます。

同社は、10~15 人の資格を持つエンジニア、8 人の熟練者の資格を持つエンジニアおよび 5 人のメンバーで構成される SPC チームを雇用しています。「我が社では、AS9100 認証を受けた後、10 年以上にわたってリーン生産方式を採用しています」とイーストン氏はいいます。「投資もその効果を上げており、2011 年 1 月の初回歩留り率(許容範囲外の部品とスクラップを除く部品の初回製造率)は 98.9 パーセントでした。」

この結果は、リアルタイムフィードバックを高度化することで可能になったものです。情報面で同社のゲージング、SPC、品質システムの基盤をなすのが、同社の子会社σ・テクノロジー・サービスから販売されている Orion ソフトウェアとワークステーションです。すべての部品は、レーザースキャン、CMM 機でのタッチプローブ、5 軸画像、ラジオメーター測定、フローパススキャンなどの様々な方法で検査されていますが、これらのすべてが測定システムの共通操作インターフェースとなる Orion システムとネットワークでリンクされています。

Orion システムは、測定プログラム、結果、SPC データを管理しています。作業者が部品の作業を完了すると、システムにシリアル番号を読み取り、部品を測定した段階で、作業者はすぐに結果を確認し、それまでに計測した最後の 35 ヶの部品と比較することができます。「我が社の工場では、ターミナルで部品のシリアル番号を読み取るだけで、その測定データを表示できます」。「この情報は、部品に対して保存されます。部品の出荷前には、すべての検査データをチェックし、各段階で検査に合格していることを確認します。不合格の部品はすべてのチェックに合格するまで取り除くようになっています。顧客が知っているように、我々のppm「不良率」はほとんど存在しないのです。

ハードゲージのコスト削減を目的としたソフトウェア対応によるソリューション

1 台が 1 ~ 2 万ドルするハードゲージ 100 台以上を多用している Meyer Tool にとって、柔軟性に優れたソフトウェア対応ゲージングシステムのコスト面におけるメリットは非常に大きなものとなっています。「Equator システムに関する知識を広め、更なる可能性を追求している段階ですが、ハードゲージの大幅なコスト削減に関しては、大きな期待を寄せています」とイーストン氏は付け加えています。